近日举办的上海市第十六届人民代表大会第四次会议上指出,2026年将大力培育发展脑机接口、第四代半导体等未来产业。何为第四代半导体?第四代半导体发展近况如何?作为未来产业中未来材料方向的关键组成部分,其将对半导体乃至整个电子信息产业带来何种影响?

以氧化镓、金刚石、氮化铝为核心代表的第四代半导体,也被称为“超宽禁带半导体”。随着宽禁带半导体发展越发火热,第四代半导体的潜力也被广泛重视。当前,第四代半导体材料处于技术攻坚与量产蓄力发展阶段,各个国家及地方政府密集出台相关支持政策,推动产业向产业化发展。

发展迅猛的氧化镓

第四代半导体的核心特征是禁带宽度大于3.4eV,远高于硅(1.12eV)、碳化硅(3.25eV)、氮化镓(3.4eV)等前三代半导体材料,优异的物理化学特性使其能够适配大量极端应用场景。第四代半导体的主要代表有氧化镓、金刚石、氮化铝等。

氧化镓的禁带宽度达4.9eV,熔点为1740℃,具有极强的抗辐照和抗高温能力,可在高低温、强辐射环境下保持稳定性能;同时其临界击穿电场高达8MV/cm,是碳化硅的3倍多,可以确保器件在超高电压下工作,载流子收集效率优势显著;其巴利加优值达到3444,分别是氮化镓的4倍和碳化硅的10倍,意味着氧化镓在功率器件应用中具有极低的导通损耗,功率损耗仅为碳化硅的1/7、硅的1/49,对于提升能源转换效率具有重大意义。

氧化镓在高压、高频、高温场景中具备的独特优势,应用潜力巨大。在功率电子领域,氧化镓器件可大幅提升能源转换效率,适用于新能源汽车快充、光伏逆变器、智能电网、工业电源等场景。其超高击穿电场特性使器件可承受更高电压,比导通电阻更低,能源损耗较硅基器件降低50%以上,符合新能源产业节能降耗的核心需求;在紫外探测领域,氧化镓的禁带宽度使其对200~280nm的日盲紫外光具有高灵敏度,适用于火灾预警、电晕探测、环境监测等场景;在航空航天领域,氧化镓器件的高温稳定性与抗辐射特性,可满足航天器、雷达等装备的严苛需求。

但氧化镓的缺点也很明显,其存在高温下易分解、易开裂的特性,导致大尺寸产品制备难度极大。

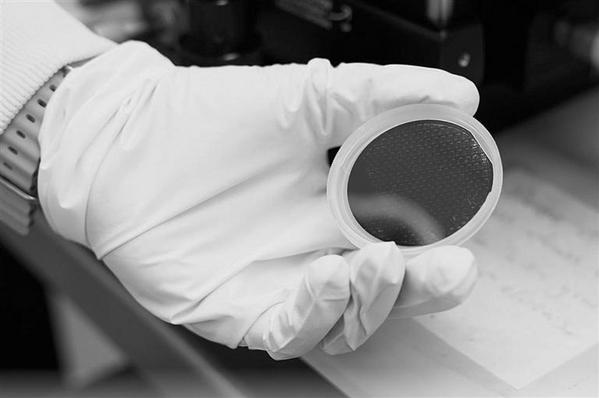

目前,中国在氧化镓技术与量产方面处于优势地位。杭州镓仁半导体首创铸造法氧化镓单晶生长技术,推出全球首发8英寸氧化镓单晶衬底,开发国内首台带工艺包的氧化镓专用VB长晶设备并对外销售,在大尺寸衬底与装备自主化方面处于国际领先;中国科学院上海光机所联合富加镓业,在国际上首次采用垂直布里奇曼法(VB法)制备出8英寸氧化镓晶体。

去年9月,富加镓业获近亿元融资,将主要用于建设国内首条6英寸氧化镓单晶及外延片生产线,预计2026年年底实现年产万片产能,其自主研发的氧化镓MOCVD同质外延技术也取得了突破性进展,成功在氧化镓单晶衬底上生长出厚度首次超过10微米的同质外延薄膜;北京铭镓半导体近日完成A++轮超亿元股权融资,本轮融资将主要用于6英寸氧化镓衬底技术研发与量产、建设2~4英寸氧化镓衬底中试产线、超宽禁带半导体未来产业培育,以及磷化铟多晶产线规模化扩产。此外,三安光电、苏州镓和、晶旭半导体、镓创未来等企业也在加速布局氧化镓赛道。

技术工艺方面,中国科学院院士、西安电子科技大学教授郝跃团队的张进成教授和宁静教授,为了解决氧化镓的散热困难问题,通过引入石墨烯作为中间缓冲层,使得氧化镓薄膜能够平整又高质量地生长在多晶金刚石上,并通过“氧-晶格协同调控”技术,即精细控制氧气和原子排列,实现了高质量氧化镓薄膜的稳定外延。据了解,该技术不仅解决了生长问题,还带来了优秀的散热效果。

极致性能的金刚石

金刚石的物理特性更为突出,禁带宽度高达5.45eV,是硅的近3倍,稳定性和可靠性极高;室温下热导率达2200W/(m∙K),是硅的13倍,能极大提升芯片散热效率,保障电子设备性能稳定;击穿电场强度超过10MV/cm,在高功率、高频率器件应用中优势明显,是综合性能最优的理想材料之一。

随着技术成熟与产能释放,金刚石的应用场景从传统研磨向散热、半导体、新能源等高端领域全面拓展。

AI芯片、5G基站、新能源汽车逆变器的“高热流密度”需求,推动金刚石散热材料从“小众备选”变为“刚需组件”。英伟达新一代Vera Rubin GPU,搭载第三代Transformer引擎,采用SoIC三维垂直堆叠先进封装,晶体管数量达3360亿个,单芯片功耗最高突破2300W,芯片散热压力较前代呈几何级增长。

传统铜散热早已不堪重负,满负荷运行10分钟核心温度就触达110℃过热阈值,氧化老化导致3~5年就需更换,且热胀冷缩特性无法贴合3纳米级精密芯片,缝隙漏热、漏电风险突出。为此,英伟达率先开展钻石散热技术的GPU实验,结果显示,Vera Rubin GPU搭载钻石铜复合散热方案后,其AI及云计算性能提升3倍,温度降低60%,能耗降低40%,更是实现“局部核心极致散热+全局液冷高效控温”的双重突破。我国企业方面,瑞为新材也已实现金刚石散热材料批量供货;力量钻石表示,金刚石散热是新兴需求,公司已投产的半导体散热材料项目主要在AI芯片、新能源方面应用。

据国海证券研报预测,钻石散热市场规模将从2025年的0.37亿美元暴涨至2030年的152亿美元,渗透率预计从不足0.1%提升至10%。

在电子信息领域,基于金刚石的高频、高功率器件可用于5G和6G通信基站,能够显著提高信号传输速度和质量,降低能耗。在能源领域,金刚石基功率器件可用于高效能源转换和存储系统,如电动汽车的电池管理系统和光伏逆变器,提高能源利用效率。在航空航天领域,金刚石半导体的高稳定性和抗辐射性能使其成为航空航天的关键材料,可用于制造高性能雷达、卫星通信设备等。

然而,目前金刚石半导体材料的制备技术难度较高,成本高昂,限制了其大规模应用,需要在制备工艺上取得突破。

技术层面,大尺寸化(8~12英寸)、高性能化、低缺陷、高纯度、低成本化将是核心发展方向,CVD法良率提升与成本下降、n型掺杂技术规模化应用、异质集成工艺优化将成为突破重点,新型金刚石材料的应用场景将进一步拓展。北京高压科学研究中心与中国科学院西安光机所科学家带领的国际研究团队,成功将高质量石墨单晶前驱体转化为百微米级、高度有序的六方金刚石,相关成果已发表于国际期刊《自然》。

近日,黄河旋风宣布其8英寸金刚石热沉片即将量产,将热沉片切割加工成特定形状并贴合于芯片表面可制成顶级散热器,大幅提升高功率器件、5G/6G通信设备及AI算力模块的运行性能。据了解,其热沉片生产车间计划2月份投入量产。

善于“打辅助”的氮化铝

氮化铝也是超宽禁带半导体材料的重要成员,其禁带宽度高达6.2eV,能够在更短的波长下工作,尤其在深紫外光电器件方面具有巨大的应用潜力。同时,氮化铝拥有高击穿电场强度,可达15.4MV/cm,能够承受更高的电压,在高功率、高压应用场景中表现出色。此外,氮化铝的热导率极高,达到340W/(m∙K),在散热方面优势显著,能够有效解决芯片在高功率运行时的过热问题,提高电子设备的稳定性和可靠性。氮化铝还具备出色的化学和热稳定性,以及良好的紫外透过率,被誉为固态光源、电力电子、微波射频器件的“核芯”,是全球半导体技术研究的前沿和战略竞争的焦点。

氮化铝的优秀物理化学特性,使其在功率半导体、5G/6G通信、新能源汽车等领域具有不可替代的应用价值。

功率半导体是氮化铝最大的应用领域。氮化铝陶瓷基板作为功率模块的核心散热部件,可有效解决碳化硅、氮化镓器件的高热流密度散热难题,提升器件可靠性与使用寿命;在AI芯片与5G通信领域,氮化铝散热片需求旺盛,单台AI服务器氮化铝散热片价值量将从2024年50美元提升至2031年120美元,各大企业已在高端AAU单元中批量导入氮化铝基板方案。

氮化铝具有优异的压电特性,是声表面波(SAW)滤波器、压电传感器的理想材料,适配5G/6G高频通信与物联网需求。此外,氮化铝在深紫外LED领域应用潜力显著,可提升UVC LED发光效率,用于医疗消毒、水处理等场景,UVC LED的商业化推进将进一步拉动氮化铝需求。

近日,郝跃、张进成团队通过将材料间的“岛状”连接转化为原子级平整的“薄膜”,使芯片的散热效率与综合性能获得了飞跃性提升。这项工艺使氮化铝层从粗糙的“多晶岛状”结构,转变为原子排列高度规整的“单晶薄膜”。实验数据显示,基于这项创新的氮化铝薄膜技术,研究团队制备出的氮化镓微波功率器件,在X波段和Ka波段分别实现了42W/mm和20W/mm的输出功率密度。这一数据将国际同类器件的性能纪录提升了30%到40%,意味着在芯片面积不变的情况下,装备探测距离可以显著增加;对于通信基站而言,则能实现更远的信号覆盖和更低的能耗。

随着AI算力需求的爆炸式增长,光模块的速率和功耗也在持续攀升。例如,ODCC开放数据中心委员会2025年9月发布的《400GE BR4 光收发模块技术规范》,专门适配AI大模型训练场景,明确规定400G BR4光模块典型功耗<9W,采用QSFP112热插拔封装。之后在800G及以上速率、功耗更高的光模块中,散热成为核心瓶颈。随着氮化铝产业化不断成熟,国内厂商在供给端瓶颈上不断突破,氮化铝凭借其高出数倍的导热率,未来也有望成为追求极致散热性能的首选。

氮化铝目前的技术难题在于其硬脆特性(莫氏硬度8~9),导致激光切割时易产生微裂纹,钻孔良率不足60%,加工成本占总成本的40%以上。另一方面,在烧结环节,其合成工艺需在1800℃以上的高温氮气环境中完成,铝粉纯度必须高于99.99%,任何细微的氧杂质(含量超过0.1%)都会引发AlON杂相的生成,使热导率下降30%以上。另外,传统无压烧结难以实现致密化,若采用热等静压(HIP)技术,设备成本将飙升。

针对这些问题,国内厂商近年来取得了一些突破。清华大学、中国科学院等院校已经与企业联合攻关,突破低温烧结、表面改性等关键技术。如清华大学技术转化的企业华清电子已实现230W/(m∙K)高导热基板量产。厦门钜瓷与北京大学合作开发的多晶复合衬底成本较单晶降低30%~50%。

全球范围掀起布局热潮

近几年,中国、美国、日本、韩国等国家及地区纷纷将第四代半导体纳入重点发展领域,出台多项针对性政策,形成全球范围内的产业布局热潮。

在中国,工业和信息化部发布的《重点新材料首批次应用示范指导目录(2024年版)》将氧化镓单晶衬底、电子级金刚石、氮化铝衬底列入其中,通过保险补偿机制降低企业应用风险。科技部“十四五”重点专项持续支持大尺寸氧化镓衬底制备与掺杂工艺攻关。而自2023年起实施的镓相关物项出口管制,在2025年多次被商务部重申适用于氧化镓,凸显其战略资源属性。

地方政府方面,上海市“超宽禁带半导体未来产业集聚区”在临港新片区启动建设,上海市宽禁带与超宽禁带半导体材料重点实验室正式揭牌。临港新片区发布10条支持宽禁带与超宽禁带半导体产业发展政策,超宽禁带半导体概念验证中心、集成电路材料概念验证中心启动建设,宽禁带与超宽禁带产业基金矩阵正式发布,超宽禁带半导体创新发展联盟发起成立。

厦门市科技局2025年9月发布重大科技计划,专门设置“超宽禁带半导体材料与器件”方向,重点支持金刚石热沉基板和氧化镓精密加工;重庆市在答复政协提案时,正式公布《长寿区第四代化合物半导体产业发展专项规划》,提出分阶段建设氧化镓、金刚石材料研发与制造基地,打造西部新材料高地。

国际方面,美国能源部(DOE)于2025年1月16日发布的《宽禁带功率电子战略框架草案》,将超宽禁带半导体(氧化镓、金刚石等)纳入核心研发范畴;美国国防高级研究计划局(DARPA)在2025年8月正式启动超宽禁带半导体(UWBGS)专项项目,聚焦大型高质量金刚石衬底(LADDIS)、异质结构集成(H2)等关键子方向,目标是突破超宽禁带半导体材料质量不高、集成难度大等核心痛点。

日本经济产业省(METI)发布的《半导体与数字产业战略》将超宽禁带半导体(氧化镓、金刚石)纳入次世代半导体技术开发重点领域,明确提出“2030年前实现国产半导体材料自给率提升至70%以上”的核心目标。为实现这一目标,日本通过新能源产业技术综合开发机构(NEDO)提供大额资金支持,联动东京大学、京都大学等科研机构,以及住友化学、罗姆等本土企业,组建产学研协同创新联合体,重点攻关氧化镓单晶制备、金刚石衬底加工等关键技术,同时推动超宽禁带半导体器件在新能源汽车、工业控制等领域的应用试点。

韩国政府在2025年3月设立了50万亿韩元的尖端战略产业基金,重点支持半导体、人工智能等关键领域发展,其中明确将超宽禁带半导体材料与设备研发纳入重点扶持范围,单家企业最高可获得200亿韩元资助。此后,韩国政府进一步加码扶持力度,将半导体产业扶持资金规模从原定的26万亿韩元提升至33万亿韩元,增幅达27%。

如今,全球第四代半导体产业已进入政策密集加持、技术加速突破、应用逐步落地的关键发展期,各国基于自身优势形成差异化布局,依托技术攻关与政策落地逐步推进。